Sistemas de soldeo

Indice

1 - Clasificación de los métodos de soldeo en función de temperatura, materiales, sistemas de soldeo…

2 -En qué consiste la soldadura y de qué características de los materiales depende.

3 -Soldadura SMAW

4 -Soldadura MIG/MAG

5 -Soldadura por soplete

6 -Soldadura TIG

7 -Soldadura por puntos de resistencia

Bueno, antes de todo para comenzar con esta entrada vamos a definir el significado de soldadura, además de un poquito de la historia de esta y posteriormente iremos adentrándonos más en el mundo del soldeo en el orden del indice que se puede ver más arriba.

La soldadura es un proceso de fabricación en donde se realiza la unión de dos piezas de un material, (generalmente metales o termoplásticos), usualmente logrado a través de la coalescencia (fusión), en la cual las piezas son soldadas fundiendo, se puede agregar un material de aporte(metal o plástico),que al fundirse forma un charco de material fundido entre las piezas a soldar (el baño de soldadura) y, al enfriarse, se convierte en una unión fija a la que se le denomina cordón. A veces se utiliza conjuntamente presión y calor, o solo presión por sí misma, para producir la soldadura. Esto está en contraste con la soldadura blanda (en inglés soldering) y la soldadura fuerte (en inglés brazing), que implican el derretimiento de un material de bajo punto de fusión entre piezas de trabajo para formar un enlace entre ellos, sin fundir las piezas de trabajo.

Hasta el final del siglo XIX, el único proceso de soldadura era la soldadura de fragua, que los herreros han usado por siglos para juntar metales calentándolos y golpeándolos. La soldadura por arco y la soldadura a gas estaban entre los primeros procesos en desarrollarse tardíamente en el siglo, siguiendo poco después la soldadura por resistencia. La tecnología de la soldadura avanzó rápidamente durante el principio del siglo XX mientras que laPrimera Guerra Mundial y la Segunda Guerra Mundial condujeron la demanda de métodos de junta confiables y baratos. Después de las guerras, fueron desarrolladas varias técnicas modernas de soldadura, incluyendo métodos manuales como la Soldadura manual de metal por arco, ahora uno de los más populares métodos de soldadura, así como procesos semiautomáticos y automáticos tales como Soldadura GMAW, soldadura de arco sumergido,soldadura de arco con núcleo de fundente y soldadura por electroescoria. Los progresos continuaron con la invención de la soldadura por rayo láser y la soldadura con rayo de electrones a mediados del siglo XX. Hoy en día, la ciencia continúa avanzando. La soldadura robotizada está llegando a ser más corriente en las instalaciones industriales, y los investigadores continúan desarrollando nuevos métodos de soldadura y ganando mayor comprensión de la calidad y las propiedades de la soldadura.

1.- Clasificación de los métodos de soldeo en función de temperatura, materiales, sistemas de soldeo…

Se pueden distinguir primeramente los siguientes tipos de soldadura:

- Soldadura heterogénea.

Se efectúa entre materiales de distinta naturaleza, con o sin

metal de aportación: o entre metales iguales, pero con distinto metal de aportación. Puede ser

blanda o fuerte.

- Soldadura homogénea.

Los materiales que se sueldan y el metal de aportación, si lo

hay, son de la misma naturaleza. Puede ser oxiacetilénica, eléctrica (por arco voltaico o por

resistencia), etc. Si no hay metal de aportación, las soldaduras homogéneas se denominan

autógenas.

Soldadura blanda

Esta soldadura de tipo heterogéneo se realiza a temperaturas por debajo de los 400ºC.

El material metálico de aportación más empleado es una aleación de estaño y plomo, que

funde a 230ºC aproximadamente.

|

| Estaño para soldadura blanda |

Procedimiento para soldar.

Lo primero que se debe hacer es limpiar las superficies, tanto mecánicamente como desde el punto de vista químico, es decir, desengrasarlas, desoxidarlas y posteriormente recubrirías con una capa de material fundente que evite la posterior oxidación y facilite el «mojado» de las mismas. A continuación se calientan las superficies con un soldador y, cuando alcanzan la temperatura de fusión del metal de aportación, se aplica éste; el metal corre libremente, «moja» las superficies y se endurece cuando enfría. El estaño se une con los metales de las superficies que se van a soldar. Comúnmente se estañan, por el procedimiento antes indicado, ambas caras de las piezas que se van a unir y posteriormente se calientan simultáneamente, quedando así unidas.

Tiene multitud de aplicaciones, entre las que destacan:

- Electrónica. Para soldar componentes en placas de circuitos impresos.

- Soldaduras de plomo. Se usan en fontanería para unir tuberías de plomo, o tapar grietas existentes en ellas.

- Soldadura de cables eléctricos.

- Soldadura de chapas de hojalata.

Aunque la soldadura blanda es muy fácil de realizar, presenta el inconveniente de que su resistencia mecánica es menor que la de los metales soldados; además, da lugar a fenómenos de corrosión.

|

Soldadura con estaño

Soldadura blanda |

Soldadura fuerte

También se llama dura o amarilla. Es similar a la blanda, pero se alcanzan temperaturas de hasta 800ºC. Como metal de aportación se suelen usar aleaciones de plata, y estaño (conocida como soldadura de plata); o de cobre y cinc . Como material fundente para cubrir las superficies, desoxidándolas, se emplea el bórax. Un soplete de gas aporta el calor necesario para la unión. La soldadura se efectúa generalmente a tope, pero también se suelda a solape y en ángulo.

Este tipo de soldadura se lleva a cabo cuando se exige una resistencia considerable en la unión de dos piezas metálicas, o bien se trata de obtener uniones que hayan de resistir esfuerzos muy elevados o temperaturas excesivas. Se admite que, por lo general, una soldadura fuerte es más resistente que el mismo metal que une.

La soldadura por presión

La soldadura en frío es un tipo de soldadura donde la unión entre los metales se produce sin aportación de calor. Puede resultar muy útil en aplicaciones en las que sea fundamental no alterar la estructura o las propiedades de los materiales que se unen. Se puede realizar de las siguientes maneras:

- Por presión en frio o en caliente. Consiste en limpiar concienzudamente las superficies que hay que unir; y, tras ponerlas en contacto, aplicar una presión sobre ellas hasta que se produzca la unión.

- Por fricción. Se hace girar el extremo de una de las piezas y, después, se pone en contacto con la otra. El calor producido por la fricción une ambas piezas por deformación plástica.

2.- En qué consiste la soldadura y de qué características de los materiales depende.

Como bien habéis podido leer más arriba ya he dedicado un breve apartado sobre en que consiste la soldadura y un poco de su historia, por lo tanto vamos a centrarnos en las características de los materiales que depende la soldadura.

Soldadura de aluminio

La soldadura de aluminio requiere de una soldadura de alta potencia y de superficies

|

| Soldadura en aluminio |

totalmente limpias de óxidos. Limpiar la superficie para que no tenga óxido puede añadir algo de costo adicional al proyecto, pero hará que el metal suelde de manera más limpia y más fácil, evitando que se formen pozos o que haya tensión superficial a la hora de derretir. Debes usar una soldadura de gas tungsteno inerte (TIG) y una llama azul, que es la más caliente, para derretir el metal y hacer posible la soldadura. También es buena idea precalentar el aluminio antes de soldarlo porque esto hace que el proceso sea más sencillo.

|

| Soldadura de aluminio |

Soldadura de acero

Existen distintos tipos de acero, los cuales requieren de distintos tipos de herramientas y técnicas de soldadura, asumiendo en primer lugar que pueden soldarse. Los aceros de bajo carbono son más aptos para la soldadura de puntos. Los aceros con un alto contenido de carbono tienden a formar uniones duras que son frágiles y se pueden rajar, aunque esta tendencia se puede reducir mediante un templado. Los aceros inoxidables austeníticos y ferríticos también se pueden soldar, aunque son mucho más duros y requieren de temperaturas más altas para la soldadura de puntos. Los aceros inoxidables martensíticos no son aptos para la soldadura porque son muy duros.

|

| Soldadura acero inoxidable |

Soldadura de aleaciones de cobre

El cobre y las aleaciones de cobre se pueden unir mediante soldadura de arco. La intensidad del arco al soldar cobre y susó aleaciones es importante para completar la fusóión con un calentamiento mínimo del metal base que rodea la zona. El cobre se funde bien con zinc y estaño, los cuales se pueden añadir mediante este proceso. usó una posición plana siempre que sea posible, ya que el metal es muy líquido cuando se lo suelda. La posición horizontal a veces se usa para soldar juntas en esquinas y juntas tipo "T".

Utilizacion soldadura de plata

La soldadura de plata se utiliza para unir latón, cobre, estaño y otros materiales por soldadura de plata, también conocido como soldadura dura. El ingrediente principal en la soldadura de plata no es plata (sólo el 2,5 por ciento de soldadura de plata es en realidad la plata) sino que es de estaño. La plata le proporciona a la soldadura su excelente calidad de flujo libre y hace que sea un buen sellador. La soldadura de plata, sin embargo, no es una técnica aceptable para rellenado de huecos. Para trabajar bien la soldadura de plata, las piezas deberán quedar bien ajustadas.

|

| Soldadura de plata |

3.- Soldadura por arco eléctrico o SMAW

|

| Soldadura SMAW |

En la actualidad, la soldadura eléctrica resulta indispensable para un gran número de industrias. Es un sistema de reducido coste, de fácil y rápida utilización, resultados perfectos y aplicable a toda clase de metales. Puede ser muy variado el proceso.

El procedimiento de soldadura por arco consiste en provocar la fusión de los bordes que se desea soldar mediante el calor intenso desarrollado por un arco eléctrico. Los bordes en fusión de las piezas y el material fundido que se separa del electrodo se mezclan íntimamente, formando, al enfriarse, una pieza única, resistente y homogénea.

Al ponerse en contacto los polos opuestos de un generador se establece una corriente eléctrica de gran intensidad. Si se suministra la intensidad necesaria, la sección de contacto entre ambos polos -por ser la de mayor re- sistencia eléctrica- se pone incandescente. Esto puede provocar la ionización de la atmósfera que rodea a la zona de contacto y que el aire se vuelva conductor, de modo que al separar los polos el paso de corriente eléctrica se mantenga de uno a otro a través del aire.

Antes de iniciar el trabajo de soldadura se deben fijar las piezas sobre una mesa o banco de trabajo, de manera que permanezcan inmóviles a lo largo de todo el proceso. Durante la operación, el soldador debe evitar la acumulación de escoria, que presenta una coloración más clara que el metal. El electrodo ha de mantenerse siempre inclinado, formando un ángulo de 15º aproximadamente sobre el plano horizontal de la pieza, y comunicar un movimiento lento en zigzag -de poca amplitud-, para asegurar una distribución uniforme del metal que se va desprendiendo del electrodo.

|

| Zonas soldadura SMAW |

El arco eléctrico genera un cráter en la pieza. Es fundamental, para que la soldadura presente una penetración eficaz, tener en cuenta la longitud del arco (distancia entre el extremo del electrodo y la superficie del baño fundido). Si el arco es demasiado pequeño, la pieza se calienta exageradamente y la penetración resulta excesiva; en ese caso, puede llegar a producirse una perforación peligrosa. Por el contrario, si el arco es demasiado largo, se dispersa parte de su calor, y la penetración resulta insuficiente. El operario soldador ha de ser lo bastante hábil como para mantener el arco a la longitud adecuada. Las temperaturas que se generan son del orden de 3 500ºC.

|

| Soldando por arco |

Uno de los aspectos fundamentales para poder realizar la soldadura de forma correcta escomprobar el amperaje con el que trabajamos, regulándolo desde el aparato soldador.

Cuanto menor grosor tenga nuestra varilla, menor será el amperaje. Para varillas de 2 mm, se recomienda un amperaje de unos 30 o 40, llegando hasta los 70 en varillas de 2,5 mm.

Un buen truco para comprobar que estemos utilizando el amperaje correcto es dar unas puntadas con el electrodo. Si éste se queda pegado, deberemos aumentarlo.

Cómo soldar por arco eléctrico

Antes de comenzar, deberemos estar seguros de que la zona donde vamos a trabajar se encuentre libre de productos o elementos inflamables.

Como ya hemos comentado al principio, lo ideal es empezar el aprendizaje con piezas de hierro que no vayamos a necesitar, hasta conseguir experiencia en su uso.

Para soldar, deberemos provocar el arco eléctrico, que es la chispa que se produce entre la punta del electrodo y el hierro que vamos a soldar. Este arco eléctrico es un cortocircuito controlado que hace que se alcancen altas temperaturas, provocando que se derritan tanto el electrodo como el hierro que estamos soldando. El secreto de una soldadura es aprender a calcular bien la distancia correcta para que se produzca este arco eléctrico.

En primer lugar, hay que cebar el electrodo frotando varias veces su punta con una pieza metálica inservible que se encuentre en contacto con la pieza de masa. En cuanto empiece a producirse el arco, no tendremos más que acercarlo a la zona donde queremos realizar la soldadura (recuerda que es imprescindible que la pinza de masa esté en contacto con las piezas metálicas que vamos a soldar).

Para que se produzca una buena soldadura, el arco tendrá que ser continuo y sin interrupciones. Si vemos que el arco no es continuo, esto puede deberse a que la pinza de masa no hace un buen contacto, por lo que antes de aumentar el amperaje, comprobaremos que la pinza no se encuentre en zonas pintadas que impidan el contacto correcto. Si aumentamos demasiado el amperaje, podemos acabar agujereando las piezas a soldar, en especial cuando son demasiado finas.

Es muy importante mantener limpias las piezas antes de proceder a soldar si queremos conseguir una buena soldadura, ya que los elementos, en especial los que no transmiten la electricidad (no conductores), pueden acabar estropeando nuestro trabajo.

Durante la soldadura, lo ideal es que las piezas que vamos a soldar estén ligeramente separadas para que pueda penetrar correctamente. Conforme vayamos realizando la soldadura, es posible que necesitemos volver a retocar alguna zona, pero se forma una escoria encima que nos impide que la nueva soldadura se fije sobre la anterior. Para solucionar este problema, no tendremos más que dar unos golpes sobre ella, eliminando esta escoria. Para ello podemos servirnos del cepillo que viene con nuestra máquina soldadora.

Con estas nociones básicas, ya podemos empezar a practicar la soldadura por arco eléctrico.

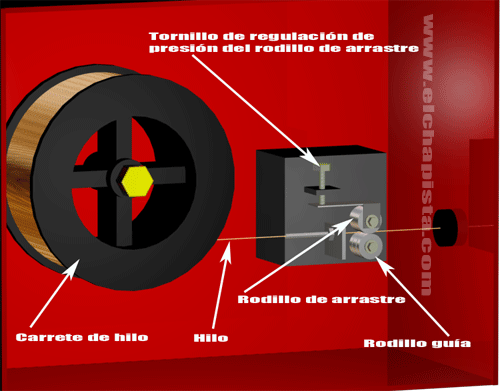

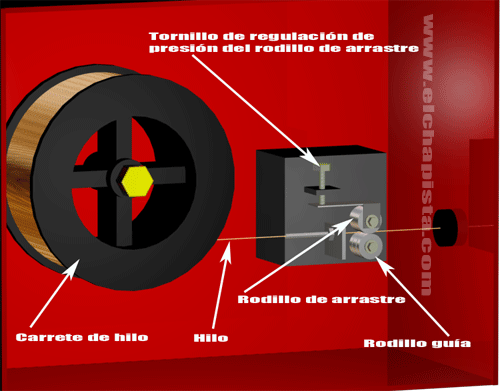

4.- -Soldadura MIG/MAG

Aquí se sustituye el electrodo refractario de wolframio (metodo TIG) por un hilo de alambre contínuo y sin revestimiento que se hace llegar a la pistola junto con el gas. Según sea el gas así recibe el nombre, (MIG = Metal Inert Gas) o MAG si utiliza anhídrido carbónico que es mas barato.

La soldadura por arco eléctrico puede realizarse empleando corriente continua o alterna. La tensión más ventajosa en corriente continua es de 25 a 30 voltios, pero para cebar el arco al comenzar la tensión ha de ser de 70 a 100 voltios; por este motivo, es necesario intercalar una resistencia en serie que haga de regulador. La intensidad de corriente está comprendida entre 30 y 300 amperios, según la amplitud y la profundidad de la soldadura que se vaya a realizar. Las máquinas de corriente alterna para soldadura llevan un transformador que reduce la tensión de la red, generalmente de 220 voltios, a la de soldadura (inferior a 70 voltios). Estos equipos son más sencillos y económicos; por eso son los más empleados, sobre todo para algunos trabajos que se realizan en pequeños talleres.

|

| Soldadura MIG/MAG |

El proceso MIG / MAG se puede utilizar para el soldeo de todos los materiales (Aceros al carbono, Inoxidables, Aluminio.....)

El electrodo es continuo, lo que aumenta la productividad por no tener que cambiar de electrodo y la tasa de deposición es elevada. Se pueden conseguir velocidades de soldeo mucho más elevadas que con electrodos revestidos.

Se trata un proceso de fácil aplicación que nos permite el soldeo en cualquier posición. Se pueden realizar soldaduras largas sin empalmes entre cordones. No se requiere eliminar ninguna escoria, puesto que no existe.

|

| Soldeo con MIG/MAG |

|

Otra soldadura en diferente posicion

|

El equipo básico para el soldeo TIG consiste en una fuente de energía o de alimentación, una antorcha TIG equipada con un electrodo de Tungsteno no consumible, una pinza de masa y una botella de gas inerte (mayoritariamente ARGON 100%).

La fuente de energía deberá ser capaz de funcionar a elevadas intensidades y suministrar corriente continua de forma constante para que pueda fundir el alambre de aportación a medida que este fluye de forma continua.

|

| Máquina de soldadura MIG/MAG |

Las pistolas para el soldeo por hilo continuo tienen que permitir que el alambre se mueva a través de ellas a una velocidad predeterminada y, en segundo lugar, transmitir la corriente de soldadura al alambre y dirigir el gas de protección.

|

| Pistola MIG/MAG |

La conexión correcta de la pinza de masa es una consideración de importancia. La situación del cable es de especial relevancia en el soldeo. Un cable mal sujeto no proporcionará un contacto eléctrico consistente y la conexión se calentará, pudiendo producirse una interrupción en el circuito y la desaparición del arco. La zona de contacto de la pinza de masa debe estar totalmente limpia sin substancias que puedan dificultar su correcto contacto como pinturas, barnices, aceites....

|

| Pinzas MIG/MAG |

El hilo o alambre realiza la función de electrodo durante el proceso de soldeo y aporta el material necesario para realizar la unión.

Los alambres empleados suelen ser de los diámetros 0,6; 0,8; 1,0; 1,2;... y se suministran en bobinas que se colocan directamente sobre los sistemas de alimentación. Para conseguir una alimentación suave y uniforme el alambre debe estar bobinado en capas perfectamente planas y es necesario que no este tirante durante su suministro.

|

| Interior maquina MIG/MAG |

Los alambres de acero reciben a menudo un recubrimiento de cobre que mejora el contacto eléctrico, la resistencia a la corrosión y disminuye el rozamiento con los distintos sistemas de alimentación y la antorcha.

El material de aportación tiene que ser similar en composición química del metal base.

Cuando se varía el diámetro del alambre utilizado se debe cambiar el tubo-guía. El tubo de contacto y ajustar los rodillos a la nueva medida de alambre.

La velocidad del hilo debe regularse de acorde con la intensidad de soldadura de manera que el alambre se funda homogéneamente. Si se varia la potencia de soldadura para adaptarla a un nuevo material o a una nueva medida de alambre, se debe al mismo tiempo modificar la velocidad del hilo.

- intensidad = - velocidad

+ intensidad = + velocidad

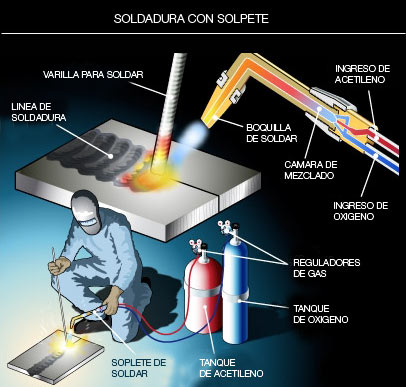

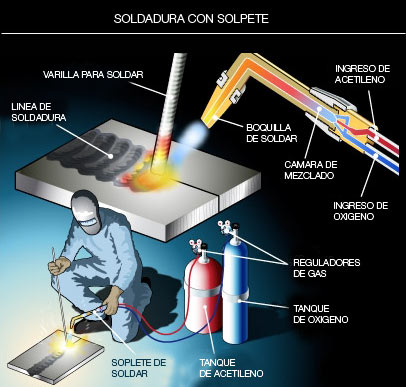

5.- Soldadura oxiacetilénica (con gases al soplete)

|

| Soldadura por soplete |

El calor aportado en este tipo de soldadura se debe a la reacción de combustión del acetileno (C2H2): que resulta ser fuertemente exotérmica, pues se alcanzan temperaturas del orden de los 3500ºC.

En la llama se distinguen diferentes zonas, claramente diferenciadas: Una zona fría ala salida de la boquilla del soplete sonde se mezclan los gases, a continuación el dardo que es la zona mas brillante de la llama y tiene forma de tronco de cono, posteriormente se encuentra la zona reductora que es la parte mas importante de la llama, donde se encuentra la mayor temperatura (puede llegar a alcanzar los 3150 ºC) y por último el penacho o envoltura exterior de la llama.

|

| Hay diferentes zonas en la llama |

Para llevar a cabo esta soldadura se necesita:

- Una botella de acetileno disuelto en acetona (reduce el riesgo de explosiones indeseables)

- Una botella de oxigeno a gran presion.

|

Ambas botellas de acetileno y de oxigeno

para la mezcla |

- Varillas metalismas de la misma composicion que el metal que se desea soldar.

|

Excelente aleación de aluminio para soldar, con soplete de Oxiacetileno |

- El desoxidante depende de la naturaleza de los metales que se suelden.

- Tuberias de goma que conducen el acetileno y el oxigeno hasta el soplete.

|

| Partes del soplete |

- Soplete.

|

| Un tipo de soplete |

- Material de proteccion.

6.- Soldadura TIG

El proceso de soldadura por arco bajo la protección de gas con electrodo (no consumible), también llamado TIG (Tungsten Inert Gas), usa un arco eléctrico como fuente de energía que se establece entre el electrodo no consumible y la pieza a soldar con la envoltura protectora del gas inerte. Cuando se usa material de relleno, éste se proporciona mediante el uso de varillas, de la misma forma que en la soldadura de oxiacetileno.

|

| Maquina TIG |

Durante el proceso, la antorcha TIG debe estar conectada al polo negativo (-) y la pinza de masa al polo positivo (+).

El proceso TIG se puede utilizar para la soldadura de todos los materiales, incluidos el aluminio el magnesio y los materiales sensibles a la oxidación como el titanio.

|

| Soldadura TIG en aluminio |

Se trata de un proceso mayoritariamente manual con tasa de deposición menor comparado con otros procesos por lo que es utilizado para aplicaciones donde se precisa un acabado visualmente perfecto.

|

Soldadura TIG con corriente continua de electrodo postivo.

Como bien dice arriba usada para zonas donde

se necesita extrema precision y buenos acabados. |

|

| Soldando mediante el metodo TIG |

La posibilidad de soldar un material u otro, dependerá de las características del equipo de que dispongamos. El proceso TIG puede utilizarse tanto con corriente continua (DC) como con corriente alterna (AC). La elección de la clase de corriente y polaridad se hará en función del material a soldar.

TIG corriente continua (DC)

Suministran corriente continua (DC) cualquiera de los equipos INVERTER de SOLTER por lo que se puede soldar perfectamente con cualquiera de ellos mediante el procedimiento TIG. Estos equipos se utilizan mayoritariamente para el soldeo de los materiales ACERO y ACERO INOXIDABLE.

Utilizando equipos INVERTER convencionales el cebado del arco será mediante contacto con la pieza a soldar y la apertura del gas será manual. Existen también equipos SOLTER de TIG profesionales en los que el cebado del arco se realiza sin contacto y mediante alta frecuencia (HF) y el gas se abre automáticamente mediante electro-válvula.

TIG corriente alterna (AC)

Suministran corriente alterna (AC) para soldadura TIG equipos SOLTER INVERTER específicos ya que además es preciso que estos mantengan la alta frecuencia (HF) en continuo funcionamiento para evitar la extinción de arco durante el proceso. Estos equipos suministran normalmente los dos tipos de corriente; AC y DC; por lo que es posible soldar los materiales ALUMINIO, TITANIO... con AC, además de los anteriormente descritos en DC.

|

| Esquema máquina TIG |

Electrodo

Los electrodos normalmente utilizados son de tungsteno con Torio. A titulo orientativo, las intensidades de soldadura deberían ser la siguientes:

Diámetro electrodo Corriente de soldadura

1,6 mm. 3-35 Amp.

2,0 mm. 30-100 Amp.

2,4 mm. 100-160 Amp.

Preparación de electrodos para soldadura TIG

Es necesaria una particular atención en la preparación de la punta del electrodo. El ángulo varia con la corriente de soldadura; la tabla siguiente aconseja el valor del mismo:

Ángulo Corriente de soldadura

30º 3-35 Amp.

60-90º 30-120 Amp.

90-120º 120-160 Amp.

7.- Soldadura por puntos de resistencia

Éste es el sistema de soldadura que se emplea con mayor frecuencia tanto en fabricación como en reparación, debido a las ventajas que posee frente a otros sistemas de unión:

-Siempre que su ejecución se lleve a cabo de la manera correcta, se obtienen soldaduras de buena calidad y uniformes, que presentan una zona fundida homogénea, sin huecos, rechupados o grietas.

-Su manejo es sencillo, ya que la mayoría de los equipos utilizados hoy en día, tanto en fabricación como en reparación, son automáticos. Por esta razón, la calidad final ya no depende tanto de la destreza del operario, sino de la regulación de los parámetros de la máquina de acuerdo con el tipo de trabajo que se desea realizar.

-Ausencia de deformaciones y cambios en la estructura del material, debido a que la aplicación de calor es mínima y se lleva a cabo de forma muy localizada en la zona de contacto de los electrodos.

-Las superficies que se obtienen son relativamente suaves, libres de fusión superficial o huellas profundas, que hacen innecesario un repaso posterior como operación de acabado.

-No requiere material de aportación, lo cual reduce costes.

-El desmontaje de piezas unidas por puntos de resistencia es sencillo. Haciendo uso de las herramientas específicas para esta función, se realizará de forma rápida y, lo que es aún más importante, sin causar desperfectos en las piezas adyacentes.

-Es un sistema que permite restaurar la protección anticorrosiva antes de ejecutar la soldadura, mediante la aplicación de imprimaciones soldantes apropiadas.

En la fabricación de vehículos se utiliza habitualmente la soldadura por puntos de resistencia para el ensamblado de las piezas de chapa de la carrocería. Este sistema de soldadura también es utilizado en multitud de ocasiones para la reparación, debido a que es una soldadura limpia (no requiere mecanización posterior) y que se puede retirar con facilidad usando una despunteadora.

|

| Soldadura por puntos de resistencia en la fabriacion de vehiculos |

Para realizar la soldadura por puntos se aplica sobre las chapas a unir una corriente eléctrica. Esta corriente se transmite a través de unos electrodos con una determinada presión lo que eleva la temperatura de los materiales en ese punto a un estado pastoso en el cual se unen debido a la presión ejercida en el procedimiento (forja).

|

Funcionamiento

|

Para una buena soldadura se debe tener en cuenta:

PRESION: Ejercer la presión adecuada, alrededor de los diez kilogramos por milímetro cuadrado según el espesor y el material a soldar (Para los aceros actuales este valor incrementa).

INTENSIDAD: La intensidad de la corriente debe ser la máxima sin llegar a fusionar el material.

Nota: Hay que utilizar una máquina de soldadura por puntos de 10.000 mil a 12 mil amperios en adelante.. para poder soldar aceros de aleaciones de alta resistencia, ultra alta resistencia, acero al boro, etc..

TIEMPO: El tiempo de soldadura debe ser corto y siempre dependiendo del espesor del material.

|

Puntos de soldadura correctos

|

Soldadura por puntos en la fabricación de nuevos vehículos:

|

| Robot para soldadura por puntos de resistencia |

Los encargados de la soldadura por puntos de resistencia en la fabricación son los robots,

están programados mediante software con los parámetros para la soldadura como la intensidad de corriente, el tiempo de soldadura, y la presión de apriete dependiendo del grosor de las chapas y de los materiales a unir como describíamos antes.

Soldadura por puntos en la reparación de vehículos:

|

| Máquina de soldadura por puntos |

Para la soldadura en las reparaciones de vehículos se usan máquinas portátiles de soldadura por puntos de resistencia muy sofisticadas. Éstas son prácticamente automáticas aunque para una mayor versatilidad se pueden ajustar los parámetros manualmente.

Opcionalmente podemos disponer de un equipo multifunción en este tipo de máquinas de soldadura.