Materiales sintéticos

1.- Definición de materiales sintéticos

Hecha con materiales sintéticos macromoleculares que forman fibras (polimeros) y creada con reacciones polimericas de materiales químicos simples (monomeros), En general, sintéticas fibras son creados por forzamiento, por lo general a través de extrusión , formación de materiales de fibra a través de orificios (llamados hileras) en el aire, formando un hilo. Por sus cualidades, algunas de las cuales pueden modificarse (resistencia a altas temperaturas, fuerza de tensión, elasticidad, etc.) de forma aleatoria, son equivalentes muchas veces a las de la fibra natural. Se distingue por su escaso recubrimiento, su fuerza, su resistencia a su uso, elasticidad, retención de la forma, y resistencia a efectos de la atmósfera; esto significa que los productos de fibra sintética son de fácil mantenimiento. Se usa en la producción de ropa interior y de tejidos y puntos de vestidos de mujer y trajes de hombre, así como con fines técnicos. Se produjo y empezó a usarse con normalidad por primera vez a mitad de los años 30; su desarrollo técnico sigue en progreso. Los tipos más importantes de fibra sintética incluyen la poliamida, poliéster, poliolefina, poliacrilonitrilo, policloruro de vinilo (PVC), alcohol polivinílico, polifluoretileno y poliuretano.

Las fibras sintéticas representan aproximadamente la mitad de todo el uso de la fibra, con aplicaciones en todos los ámbitos de la fibra y la tecnología textil. Aunque muchas clases de fibra a base de polímeros sintéticos han sido evaluados como productos comerciales potencialmente valiosos, cuatro de ellos (de nylon , poliéster , acrílico y poliolefina) dominan el mercado. Estas cuatro cuentan aproximadamente el 98 por ciento en volumen de producción de fibras sintéticas, solo el poliéster representa alrededor del 60 por ciento.

2.- Características técnicas más representativas de este grupo de materiales

| Tipos de fibras | Nombre | Características | ||

| Poliamidas | Nylon | Son muy resistentes y elásticas; no son atacadas por insectos o putrefacción. Tienen el inconveniente de deformarse con el calor. A veces producen alergias a pieles sensibles. Se usan par equipos deportivos y trajes de baño, mezclada con elastanos. | ||

| Poliéster | Tergal | De amplio uso en prendas de vestir y deportivas, sola ó mezclada con otras fibras. Son muy resistentes y con un precio relativamente bajo. | ||

| Acrílicas | Leacril | Son muy resistentes a la acción de la intemperie y de la luz. Generalmente se utilizan en géneros de punto o en hilos para tejer manualmente (mezclas con lana). | ||

| Polivinílicas | Rhovil | Son fibras resistentes a los agentes químicos por lo que se suelen utilizar en la elaboración de textiles técnicos. | ||

| Polietilénicas | Sarán | Tienen una gran resistencia a la abrasión. Por ello se utiliza mucho en artículos de tapicería, alfombras y moquetas. | ||

| Polipropilénicas | Merklón | Tiene muy bien la abrasión, así como toda clase de tratamientos y agentes químicos. Se emplean en la fabricación de tapicerías, artículos de de uso industrial y prendas de trabajos. | ||

| Elastano | Dorlastan | Tienen una enorme elasticidad. Se emplean en la fabricación de prendas de corsetería, trajes de baño, vestuario deportivo, entre otras. |

3.- Clasificación de los materiales sintéticos por familias

En función de su estructura interna se pueden clasificar como:

-Termoplasticos: Están formados por macromoleculas lineales o ramificadas, no entrelazadas.En general son duros en frió y al calentarlos se reblandecen y fluyen.

El proceso de calentamiento para darles forma y el posterior enfriamiento para que endurezcan con la forma deseada, puede repetirse prácticamente de forma ilimitada. Algunos ejemplos de este tipo son: polietileno, el cloruro de polivinilo, poliesterol, polipropileno... Se usan para el aislamiento de cables eléctricos, calandras, interior del motor, salpicaderos, spoilers, rejillas, paragolpes, baterías..

|

| Materiales termoplasticos |

-Termoestables: Se denominan así por no sufrir ninguna variación en su estructura al ser calentados, ni se reblandece ni fluyen al ser sometidos a presión o calor, siempre que no llegue a la temperatura de descomposición. Entre los materiales termoestables se encuentran las resinas fenolicas, resinas alquidicas, resinas de poliester no saturadas.... Se usan para fabricar portones, capos, salpicaderos.

|

| Ford con interior de materiales sinteticos |

-Elastomeros: Son materiales macromoleculares, que en un amplio margen de temperaturas, pueden sufrir, sin rotura, deformaciones considerables bajo la acción de fuerzas relativamente pequeñas y recuperar posteriormente su longitud primitiva. Podemos encontrar cauchos naturales y sintéticos , poliuretano.. Se utilizan en cantoneras, revestimientos interiores, asientos.

|

| Uso de los elastomeros en los asientos de vehículos |

4.- Vias y procesos de obtención

El primer paso en la obtención de plásticos consiste en mezclar los componentes en las proporciones necesarias para obtener el material que se desea fabricar. La materia prima suele estar en forma de bolitas, en polvo o en forma de líquido viscoso.

Los aditivos

El primer paso en la obtención de plásticos consiste en mezclar los componentes en las proporciones necesarias para obtener el material que se desea fabricar. La materia prima suele estar en forma de bolitas, en polvo o en forma de líquido viscoso.

Los aditivos

Se suelen añadir a la mezcla diversas sustancias, conocidas con el nombre de aditivos. Los aditivos aportan distintas propiedades a los plásticos, como baja densidad, baja conductividad eléctrica, transparencia, color, tenacidad, dureza, estabilidad...

La forma de trabajar depende del tipo de plástico que se va a fabricar. Así, a los termoplásticos se les puede aplicar diversas técnicas basadas en el aporte de calor y presión, entre las que destacan la extrusión y el moldeo.

Sin embargo, los plásticos termoestables son más complicados, debido a que no funden al calentarse. Solo se pueden obtener mediante los procesos de moldeo por compresión y moldeo por transferencia.

La extrusión

Una vez fundido, el material es obligado a pasar de forma continua a través de una boquilla y es recogido a la salida de la misma por un sistema de arrastre. Al enfriarse, por contacto con el aire ambiente o mediante circulación forzada de aire frío, se obtiene un perfil cuya sección tiene la forma de la boquilla.

|

| Proceso de extrusión |

El moldeo

El moldeo consiste en fabricar piezas de plástico mediante moldes, que le dan al material la forma deseada. Es el procedimiento más utilizado debido a su sencillez y a la calidad del acabado final. La mayoría de los objetos de plástico se fabrican mediante alguno de los métodos de moldeo.

Según el tipo de presión a que se somete el material plástico dentro del molde, podemos considerar dos tipos de técnicas:moldeo a baja presión y moldeo a alta presión.

El moldeo a baja presión

Los procedimientos industriales más importantes son:

El moldeo por soplado: se introduce en el molde una preforma en forma de tubo a través de un dosificador y, a continuación, se inyecta aire comprimido.

|

| Máquina moldeadora de plásticos |

Otro método es el moldeo al vacío, en el que se dispone de un molde donde se efectúa el

|

| Proceso de moldeo al vacío |

El moldeo centrífugo, donde el material semifundido se introduce en un molde que gira sobre un eje, de manera que «la fuerza centrífuga» hace que se adapte a las paredes del molde.

La colada es el método más simple, ya que consiste en fundir el material y verterlo en un molde. El fluido viscoso rellena el molde y toma su forma. Se trata de un método lento, ya que se invierte mucho tiempo en asegurarse de que el molde se ha rellenado por completo y en enfriar el plástico.

El espumado se usa para conseguir espumas de polímero, es decir, plásticos con una densidad muy baja o expandidos, que tienen en su interior burbujas de aire.

En todos ellos, el material fundido toma la forma de un molde y, tras enfriarse y solidificar de nuevo, se obtiene la pieza final.

El moldeo a alta presión

El moldeo a alta presión, o moldeo por inyección, es el método más utilizado en la producción de termoplásticos. Se utiliza una máquina parecida a la extrusora, que proporciona alta presión y temperatura elevada al material.

Moldeo por inyección

Una vez fundido se introduce el plástico a alta presión en el interior del molde. Gracias a la presión, el plástico rellena el molde sin dejar huecos. El proceso es muy rápido, y permite fabricar piezas complejas, por lo que se emplea para elaborar todo tipo de objetos. Un caso particular de aplicación del moldeo por inyección es la fabricación de películas de plástico.

La mecanización de los plásticos

Moldeo por inyección

Una vez fundido se introduce el plástico a alta presión en el interior del molde. Gracias a la presión, el plástico rellena el molde sin dejar huecos. El proceso es muy rápido, y permite fabricar piezas complejas, por lo que se emplea para elaborar todo tipo de objetos. Un caso particular de aplicación del moldeo por inyección es la fabricación de películas de plástico.

|

| Moldeo a alta presión |

La mecanización de los plásticos

Mecanizar cualquier tipo de material consiste en realizar, mediante máquinas o herramientas, trabajos para dar forma a los objetos. Una máquina herramienta porta una herramienta que se acopla a los mecanismos de la máquina, que, por lo general, realizará algún movimiento, bien en la pieza a mecanizar o bien en la propia herramienta.

La industria ha encontrado en el plástico un buen sustituto de la madera y los metales para ciertas aplicaciones, debido a la gran dureza, tenacidad y resistencia de determinado tipo de plásticos. Estos se suelen obtener en formas estándar, como perfiles redondos, chapas o láminas, tubos..., para después mecanizarlos o darles forma mediante máquinas herramientas.

Estas máquinas, como taladros, tornos, fresadoras y sierras de corte, son las habituales cuando se trabaja con la madera o los metales. Además, podemos aplicar en estos plásticos otros trabajos de acabado, como lijado, limado de virutas o rebabas o rectificado de superficies, con los que se consiguen superficies alisadas con el mínimo de rugosidad.

De todos estos trabajos, los más habituales son el torneado, el fresado y el rectificado.

El torneado

La industria ha encontrado en el plástico un buen sustituto de la madera y los metales para ciertas aplicaciones, debido a la gran dureza, tenacidad y resistencia de determinado tipo de plásticos. Estos se suelen obtener en formas estándar, como perfiles redondos, chapas o láminas, tubos..., para después mecanizarlos o darles forma mediante máquinas herramientas.

Estas máquinas, como taladros, tornos, fresadoras y sierras de corte, son las habituales cuando se trabaja con la madera o los metales. Además, podemos aplicar en estos plásticos otros trabajos de acabado, como lijado, limado de virutas o rebabas o rectificado de superficies, con los que se consiguen superficies alisadas con el mínimo de rugosidad.

De todos estos trabajos, los más habituales son el torneado, el fresado y el rectificado.

El torneado

El torneado consiste principalmente en agarrar una pieza mediante unas mordazas de sujeción en los extremos longitudinales de la misma, que hacen girar el material. Mientras está girando, una herramienta de corte, denominada cuchilla, se acerca al objeto y elimina material de forma perimetral, consiguiendo formas cilíndricas o cónicas.

Mediante la mecanización de una pieza de plástico en un torno se pueden obtener objetos de sección circular.

El fresado

Mediante la mecanización de una pieza de plástico en un torno se pueden obtener objetos de sección circular.

|

| Proceso de fabricación de una pieza en el torneado |

El fresado

Consiste igualmente en la eliminación de parte del material de una pieza en bruto, pero esta vez de forma superficial. Lafresadora sujeta la pieza en una bancada de forma que ofrece una de sus superficies a una herramienta de corte, llamadafresa, que mediante diversas pasadas por el área a retirar realiza rebajes en la superficie.

Mediante el fresado se pueden conseguir piezas con diferentes formas planas.

|

| Fresado de una pieza |

El rectificado

La máquina rectificadora dispone, a modo de herramienta, de una muela abrasiva que pule la superficie de una pieza. Para ello, la muela va girando sobre la superficie rugosa, mientras la pieza se va desplazando en una dirección determinada.

Las muelas están compuestas por granos de material abrasivo de elevada dureza, compactados mediante un aglomerante. Al girar la muela a gran velocidad, los granos se comportan como pequeñísimas cuchillas que eliminan el material superficial. Entre los tipos de abrasivo más utilizados están el cuarzo, el diamante o el esmeril como abrasivos naturales, y el carburo de silicio y el carburo de boro como abrasivos artificiales.

La muela puede tener diferentes tamaños de grano: el muy grueso, con el que se desbasta la superficie; el medio y el fino, con los que se consiguen acabados finos; y el muy fino o el superfino, que permiten pulir una superficie sin que quede apenas rugosidad.

|

| Rectificadora cilíndrica |

El calandrado

Es un proceso de transformación de materiales termoplásticos y elastómeros para la fabricación de láminas partiendo de formas de plástico en bruto. El material se hace pasar por diferentes rodillos cilíndricos que reducen el espesor de las láminas. El tipo de producto que se obtiene consiste en una película de plástico de pequeño espesor que se utiliza para impermeables, manteles de hule, film transparente para envolver alimentos, etc.

|

| Proceso de fabricación de la calandra |

5.- Historia de los materiales sintéticos

La primera fibra artificial, conocido como seda artificial , que se conoció como la viscosa alrededor de 1894, y, finalmente, rayón en 1924. Un producto similar conocido como acetato de celulosa fue descubierto en 1865. Rayón y acetato son fibras artificiales, sintéticas, pero no realmente, que es hecha de madera . A pesar de estas fibras artificiales fueron descubiertos en el siglo XIX, la fabricación moderna éxito comenzó mucho más tarde (ver fechas abajo).

El nylon , la fibra sintética en primer lugar, hizo su debut en los Estados Unidos como un sustituto de la seda , justo a tiempo para la Segunda Guerra Mundial el racionamiento. Su novela uso como material para las mujeres de medias eclipsado usos más prácticos, como un sustituto de la seda de paracaídas y otros militares usos.

Las fibras sintéticas más comunes son:

Rayón (1910) (no artificiales, sintéticas) Acetato (1924) (artificial, no sintético) De nylon (1939) Modacrílicas (1949) Olefina (1949) Acrílico (1950) Poliéster (1953) La fibra de carbono (1968) fibras sintéticas especiales incluyen:

Vinyon (1939) Saran (1941) Spandex (1959) Vinalon (1939) Aramidas (1961) - conocido como Nomex , Kevlar y Twaron Modal (1960) Dyneema / Spectra (1979) PBI (fibra polibenzimidazole) (1983) Sulfar (1983) Lyocell (1992) PLA (2002) M-5 (fibra PIPD) Orlon Zylon (fibra PBO) Vectran (fibra TLCP) a base de polímero Vectra LCP Derclon utilizados en la fabricación de alfombras

Otros materiales sintéticos utilizados en las fibras incluyen:

Acrilonitrilo de goma (1930) fibras modernas que se hacen de materiales más antiguos artificiales incluyen:

fibra de vidrio (1938) se utiliza para:

- industriales, de automoción, y la casa de aislamiento ( lana de vidrio )

refuerzo de materiales compuestos ( plástico reforzado con vidrio , fibra de vidrio, de hormigón armado ) papeles especiales en la batería de separadores y filtración de fibra metálica (1946) se utiliza para:

- la adición de propiedades metálicas para ropa con el fin de la moda (por lo general hechas de plástico compuesto y hojas de metal )

En la industria de la horticultura sintéticos se utilizan con frecuencia en los suelos para ayudar a las plantas a que crezcan mejor.

Durante el último cuarto del siglo 20, la parte asiática de la producción mundial de fibras sintéticas se duplicó a 65 por ciento.

Plástico

El término plástico en su significación más general, se aplica a las sustancias de distintas estructuras y naturalezas que carecen de un punto fijo de ebullición y poseen durante un intervalo de temperaturas propiedades de elasticidad y flexibilidad que permiten moldearlas y adaptarlas a diferentes formas y aplicaciones. Sin embargo, en sentido restringido, denota ciertos tipos de materiales sintéticos obtenidos mediante fenómenos de polimerización o multiplicación artificial de los átomos de carbono en las largas cadenas moleculares de compuestos orgánicos derivados del petróleo y otras sustancias naturales.

El plástico como invento se le atribuye a Leo Hendrik Baekeland que vendió el primero llamado baquelita en 1909.

Hoy día en el mundo, el plástico se ha fabricado con la finalidad de satisfacer las necesidades del hombre en la vida cotidiana que en siglos anteriores no se podía realizar. La palabra plástico se usó originalmente como adjetivo para denotar un cierto grado de movilidad y facilidad para adquirir cierta forma.

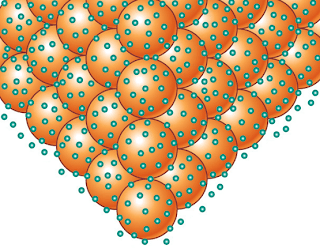

Los plásticos son sustancias que contienen como ingrediente esencial una macromolécula orgánica llamada polímero. Estos polímeros son grandes agrupaciones de monómeros unidos mediante un proceso químico llamado polimerización.

De hecho plástico se refiere a un estado del material, pero no al material en sí: los polímeros sintéticos habitualmente llamados plásticos, son en realidad materiales sintéticos que pueden alcanzar el estado plástico, esto es cuando el material se encuentra viscoso o fluido, y no tiene propiedades de resistencia a esfuerzos mecánicos. Este estado se alcanza cuando el material en estado sólido se transforma en estado plástico generalmente por calentamiento, y es ideal para los diferentes procesos productivos ya que en este estado es cuando el material puede manipularse de las distintas formas que existen en la actualidad. Así que la palabra plástico es una forma de referirse a materiales sintéticos capaces de entrar en un estado plástico, pero plástico no es necesariamente el grupo de materiales a los que cotidianamente hace referencia esta palabra.

Los plásticos proporcionan el balance necesario de propiedades que no pueden lograrse con otros materiales por ejemplo: color, poco peso, tacto agradable y resistencia a la degradación ambiental y biológica.

Es fácil percibir cómo los desechos plásticos, por ejemplo de envases de líquidos como el aceite de cocina, no son susceptibles de asimilarse de nuevo en la naturaleza, porque su material tarda aproximadamente unos 500 años en degradarse.

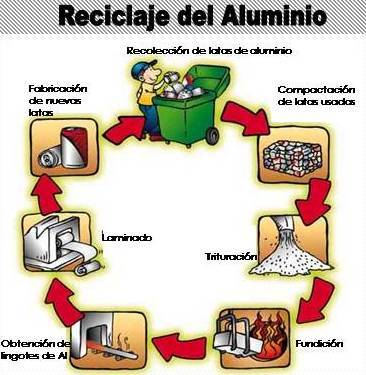

Ante esta realidad, se ha establecido el reciclaje de tales productos de plástico, que ha consistido básicamente en recolectarlos, limpiarlos, seleccionarlos por tipo de material y fundirlos de nuevo para usarlos como materia prima adicional, alternativa o sustituta para el moldeado de otros productos.

De esta forma la humanidad ha encontrado una forma adecuada para evitar la contaminación de productos que por su composición, materiales o componentes, no son fáciles de desechar de forma convencional.

Se pueden salvar grandes cantidades de recursos naturales no renovables cuando en los procesos de producción se utilizan materiales “reciclados”. Los recursos renovables, como los árboles, también pueden ser salvados. La utilización de productos reciclados disminuye el consumo de energía. Cuando se consuman menos combustibles fósiles,se generará menos CO2 y por lo tanto habrá menos lluvia ácida y se reducirá el efecto invernadero.

En el aspecto financiero, se puede decir que el reciclaje puede generar muchos empleos. Se necesita una gran fuerza laboral para recolectar los materiales aptos para el reciclaje y para su clasificación. Un buen proceso de reciclaje es capaz de generar ingresos.

Por lo anterior expuesto, se hace ineludible mejorar y establecer nuevas tecnologías en cuanto a los procesos de recuperación de plásticos y buscar solución a este problema tan nocivo para la sociedad y que día a día va en aumento deteriorando al medio ambiente.

En las secciones siguientes se plantea el diseño de un fundidor para polietileno de baja densidad, su uso, sus características, recomendación y el impacto positivo que proporcionará a la comunidad.

6.- Para los curiosos..

Termoplasticos:

-ABS ( acrilonitrilo-butadieno-estireno): Tiene buenas propiedades en cuanto a rigidez, tenacidad, estabilidad dimensional , resistencia a los productos químicos y buena calidad de las superficies.Se usan en calandras y rejillas, estructuras del salpicadero.

-ALPHA ( abs- policarbonato): Presenta buenas propiedades mecánicas y térmicas es rígido resistente al impacto y con buena estabilidad dimensional. Se utiliza en spoilers, cantoneras, rejillas.

-PA ( poliamida): También conocida como nailon, se fabrica en varias densidades.Es tenaz, resistente al desgaste y a los disolventes usuales.

-PC( policarbonato): Materiales rígidos y duros con una excepcional resistencia al impacto.Son dimensionalmente estables, resistentes a la intemperie y al calor.Es combustible pero de carácter autoextingible. Se utiliza para revestimientos, paragolpes, interiores, pasos de ruedas, carenados de moto.

-PE (polietileno): Es el polimero de mayor producción Es resistente a los productos químicos y a las levadas temperaturas, tiene una gran resistencia a la tracción y al impacto. Se utiliza para baterías, paragolpes, revestimientos.

-PP ( polipropileno): Tiene idénticas aplicaciones que el PE de alta densidad. Es buen aislante y muy resistente a la tracción y a la abrasión.

|

-PP-EPDM ( etileno-propileno-dieno-monomero): Es elástico y absorbe con facilidad los impactos, es resistente a la temperatura y de buenas propiedades eléctricas. Se utiliza en paragolpes, revestimientos interiores y exteriores.

-PVC 8cloruro de polivinilo): Resistente a la intemperie y a la humedad, pero no a la temperatura, por lo que hay que añadirle diversos estabilizantes. Se utiliza en cables eléctricos, pisos de autocares.

Termoestables:

-GU-P ( resinas de poliester reforzadas con fibra de vidrio): Son materiales rigidos, ligeros y de buenas propiedades mecanicas. Se utiliza en portones, capos, carenados de motos.

-GFK (plasticos reforzados con fibra de vidrio): Presentan una estructura formada por una resina termoendurecible y fibras de vidrio. SE usan en paragolpes, salpicaderos.

-EP ( resina epoxi): Son materiales duros, resistentes a la corrosión y a los agentes químicos no originan encogimiento. Se utiliza como adhesivo para los metales y para la mayoría de las resinas sintéticas.

|

Elastomeros:

-PU ( poliuretano) y PUR ( poliuretano rigido): Son la base de diversos elastomeros. Resitentes a la abrasion y na notable resistencia al desgarramiento. Se uso en cantoneras, revestimientos interiores, asientos.

-IDENTIFICACIÓN , MÉTODOS , NORMAS, LEGISLACIÓN:

En la reparación de los materiales sintéticos, es imprescindible conocer la naturaleza de los mismos, pues las soldaduras deben ser realizadas con el mismo plástico.Los métodos mas utilizados para realizar su identificación son:

1.-Por combustión: Es un procedimiento fácil y rápido.

Se realiza en cuatro fases.

-Muestra necesaria para realizar la identificación.

-Limpiar el trozo extraído retirando la pintura,grasa.

-Prender el extremo con una llama limpia.

-Observar las características de la combustión y comprarla con una tabla.

-Muestra necesaria para realizar la identificación.

-Limpiar el trozo extraído retirando la pintura,grasa.

-Prender el extremo con una llama limpia.

-Observar las características de la combustión y comprarla con una tabla.

2.-Por el test de soldadura:

-Quitar la pintura y limpiar una zona de la parte interior del elemento a reparar.

-Seleccionar la tobera de acuerdo con la medida de la varilla.

-Ajustar la temperatura.

-Pasar la varilla a través de la tobera y comenzar a soldar.

-Retirar el soldador, dejar enfriar y a continuación tirar de la varilla.

-Si se desprende es que el plástico no es igual, ni compatible.

-Quitar la pintura y limpiar una zona de la parte interior del elemento a reparar.

-Seleccionar la tobera de acuerdo con la medida de la varilla.

-Ajustar la temperatura.

-Pasar la varilla a través de la tobera y comenzar a soldar.

-Retirar el soldador, dejar enfriar y a continuación tirar de la varilla.

-Si se desprende es que el plástico no es igual, ni compatible.

3.- Por el código de identificación: Permite el reconocimiento inmediato del material.

4.-Por la documentación del vehículo desarrollada en microfichas.

Durante las operaciones de fresado, es necesario llevar guantes, gafas de protección y mascara protectora contra el polco para evita la irritación ocasionada por la partículas finas removidas por la fresadora.

English vocabulary:

Materiales sinteticos: Synthetic Materials

Termoestables: thermoset

Termoplasticos: thermoplastics

Elastomeros: Elastomeric

Plastico: Plastics

Materia prima: Raw material

Fresadora: milling

Extrusion: extrusion

Aditivo: additive

Torneado: Turning